W case poświęconym “Pomysł na tani magazyn dla ecommerce” opisywaliśmy w jaki sposób stworzyć tani magazyn w oparciu o rozwiązanie kartonowych boksów. Teraz chciałby poświęci ten case w jaki sposób rozplanować i magazyn aby był sktuteczny a kompletacja zamówień odbywała się płynnie i bezbłędnie, ponieważ tylko sprawne zarządzanie magazynem gwarantuje poprawny przebieg procesu logistycznego, bez powstawania opóźnień i zakłóceń. Zebraliśmy kilka wskazówek, które pomogą usprawnić zarządzanie i zwiększą kontrolę nas przechowywanym w magazynie towarem.

Sprawne prowadzenie magazynu wymaga czasu i wysiłku, szczególnie jeśli od samego początku nie zadbano o sprawny system zarządzania. Sprawny system zarządzania magazynem to taki, który bez względu na rozmiar magazynu umożliwia szybkie odnalezienie dowolnej sztuki towaru, a także płynnie zarządzanie łańcuchem logistycznym.

W związku z tym że w poprzednim case już wybraliśmy materiał z jakiego będzie robiony magazyn przez co mamy również zdefiniowaną forme jaką on przybierze, musimy skupić się na tym jak maksymalnie wykorzystać powierzchnie którą mamy.

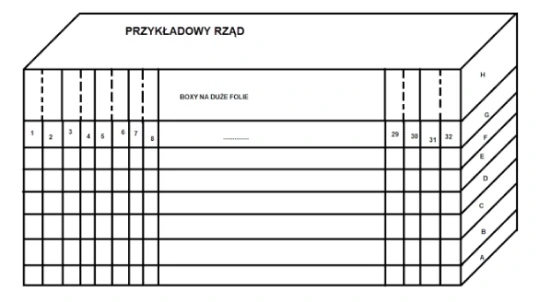

Zacznijmy od tego jak będzie zaprojektowany regał magazynowy. Po złożeniu naszych boksów regał magazynowy będzie wyglądał w taki sposób:

Widzimy rzędy, poziomy oraz boxy. Boks jest miejscem składu, jest to najmniejsza część magazynu którym będą przechowywane produkty ktróre będą identyfikowane przez SKU.

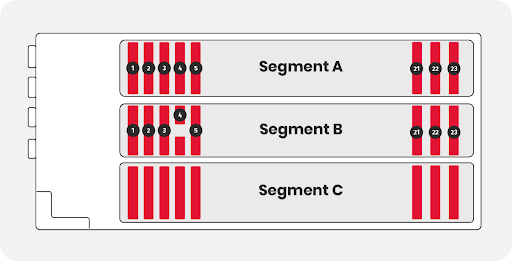

Finalnie regał po złożeniu powinien wyglądać w taki sposób.

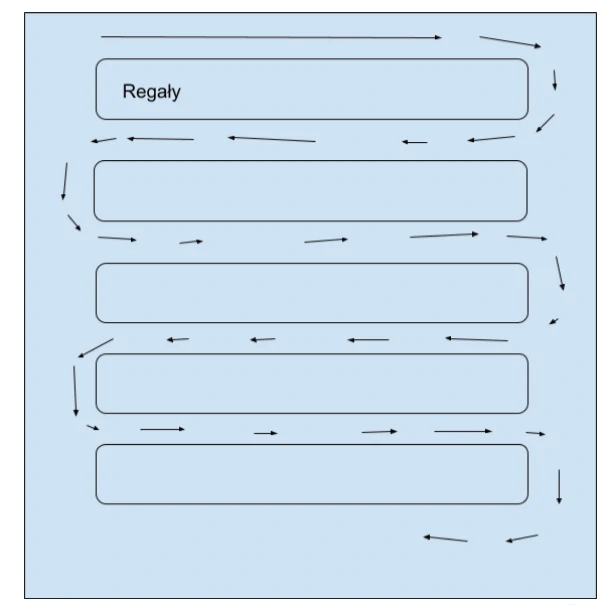

Regaly powinny być rozłożone i rozplanowane a następnie oklejone w taki sposób aby magazynier poruszał się po magazaynie zawsze do przedu. Dlatego też warto zrobić przejście i regały odsunąć od ścian. Warto poświęcić też chwile uwagi w tym miescu etykiecie miejsca składu, warto ją zaprojektować w taki sposób aby nie dawała wątpliwości i miejsca na pomyłkę magazynierowi.

Gdy mamy juz opracowany magazyn, w tym miescu chciałbym opisać w kilku zdaniach aplikacje która była wdrożona u klienta na magazynie ze zdjeć.

EasyWMS jest aplikacja webowa klasy WMS dla E-commerce. Główne cechy:

- pełna webowość and mobile

- integracja z marketplace’ami i programami wspomagającymi sprzedaż e-commerce (np. Baselinker, Allegro, eBay, Shoppe).

- integracja kolektor Zebra

- inegracja Zebra web browser

- łatwość obsługi i skalowalność

Aplikacja w pełni zagospodarowuje zadania związane z wystawianiem i magazynowaniem towarów sprzedawanych w e-commerce, oraz procesami związanymi z kompletowaniem i pakowaniem zamówień w taki sposób aby wyeliminować pomyłki

Jak wygląda rozkładanie produktów

Rozkładanie umożliwia pracownikowi rozłożenie towarów na półkach magazynowych. Rozłożenie produkty w magazynie polega na zeskanowaniu właściwego miejsca składu (półki na której będzie leżał produkt). Następnie skanuje po kolei produkty które będę odkładał na to miejsce. Przy każdym produkcie powinien pojawić się komunikat z prośbą o zatwierdzenie ilości szt. Jest obojętne czy produkty o tym samym SKU leżą w tym samym czy w różnych miejscach. System rozpoznaje w jakich miejscach leży ta sama wielosztuka i kiedy została tam odłożnona. Data jest potrzebna aby móc przy zbieraniu określić FIFO wielosztuk i aby znikały one z magazynu według tej zasady ( produkty na magazynie się starzeją – kurz itd) . Tak skonstruowane składowanie produktów daje możliwość maksymalnego wykorzystania miejsca magazynowego. A dzieki temu większej optymalizacji kosztu skłądowania jednego produktu.

Jak wygląda zbieranie produktów?

Najważniejszą funkcjonalnością jest możliwość pracy z wirtualnym wózkiem który co do zasady moze mieć nieskonczoną pojemność.

Wózek jest to miejsce do którego przypisywane są produkty, w trakcie zbierania.

Aby łatwiej sobie to wyobrazić proszę zobaczyć na rysunek.

Każda ze skrzynek posiada swoje oznaczenie z kodem kreskowym. Nie interesuje mnie to jak wygląda wózek ani jakie skrzynki się na nim znajdują.

Ja jako piker przed rozpoczęciem pracy wbijam do systemu (apka mobilna) ile produktów chce pobrać.

Skanuję kod kreskowy wózka. Jest mi on potrzebny aby zbierać klamrą produkty które na nim umieszczam.

UWAGA !!! Podaje liczbę produktów nie zamówień.

Ja jako magazynier wiem ile produktów zmieszczę na danym wózku.

Algorytm przypisywania zamówień do wózka, powinien działać najpierw według FIFO daty zamówienia (stworzenia zamówienia) a później według uzupełnienia wózka o zamówienia z produktami, które znajdują się w najbliższym sąsiedztwie względem siebie.

Przykład

Przykładowy algorytm mógłby brać np. dwa zamówienia wielosztukowe (bo takie gorzej wpasować niż jednosztuki) według FIFO (2 po sobie). Następnie szukać według fifo zamówień, które się znajdują między nimi.

Założenie tego algorytmu musi być takie aby zamówienia najstarsze nie były pomijane.

Odległość produktów w systemie jest określana według kolejności:

- jeśli numer składu zaczyna się od cyfr to są one pierwsze

- jesli numer składu zaczyna się od litery to uznajemy, że oznaczenie liczbowe jest wcześniej

Przykład

- Jeden produkt leży w adresie 01A01b a drugi w B12c45

Dla systemu numeryczne wartości są wcześniej przed literami

Magazyn powinien mieć ustalony jeden layout ścieżki poruszania się magazyniera.

W kolejnym case opiszemy jak powinno wyglądać super szybkie pakowanie zebranych produktów.

Praca pickera z kolektorem danych przy użyciu modułu wózka

Jako magazynier loguje się do apki na kolektorze. Wybieram “Zbieranie”.

Wyskakuje mi “zeskanuj wózek”. Skanuje wózek.

Wyskakuje pytanie z inputem i kursorem migającym w nim: “Podaj ilość produktów do zebrania”.

W tym momencie na podstawie wbitej ilości system ustala ilość pobranych zamówień tak aby zastosować regułę FIFO i algorytm optymalizujący je. W tle przypisują mi się produkty, które mam zebrać przy uwzględnieniu pojemności wózka i algorytmu FIFO i sąsiedztwa położenia produktów.

Ja jako magazynier widzę listę produktów jakie mam zebrać. Domyślne wyświetlanie jest posortowane według kolejności ułożenia produktu na magazynie.

Znalazłem pierwszy produkt z listy. Skanuje go. System pyta mnie o skrzynkę do jakiej chce wrzucić produkt. Skanuje kod kreskowy skrzynki.

Produkt odznacza w systemie produkt jako zebrany z magazynu i przypisuje go do skrzynki. W historii magazynowej pojawia się wpis z tym kto i kiedy i do jakiej skrzynki zebrał produkt.

Mnie jako pickera nie interesuje to jakie zamówienie pakuje. Czy jest to zamówienie jednosztukowe czy zamówienie wielosztukowe.

Skanuje kolejny produkt. I tak dalej……

W przypadku zamówień jednosztukowych powyższe założenie jest oczywiste. Za każdym razem skanuje produkt i podaje skrzynkę do której go umieszczam. Zamówienia Jednosztuki mogą siedzieć w jednej skrzynce tak dużo ile chce. Bez ograniczeń.

W przypadku zamówień wielosztuk wygląda to inaczej.

Ja jako picker nie chce wiedzieć czy pakuje zamówienie jednosztukę czy wielosztukę. Natomiast system to sprawdza.

Idę po magazynie – system mówi mówi “zbierz produkt H1b02dcs45 z półki M1G12”. System wie że jest to zamówienie wielosztuka. Jest to pierwszy produkt z zamówienia wielosztuki – system informuje mnie że jest to pierwszy produkt z zamówienia wielosztuki która ma 12 produktów. Jeśli będę chciał to po kliknięciu odpowiedniego buttona zobaczę podgląd tych wileosztuk które będę jeszcze potem zbierał. Jest to po to aby potrafił zarezerwować sobie taką skrzynkę która mi to pomieści.

Idę dalej po magazynie. Między czasie dorzucam kolejne produkty. Teraz pojawia się kolejny produkt z zamówienia wielosztuki którą już zbierałem. Aplikacja po zeskanowaniu tego produktu już nie czeka na wskazanie skrzynki ale mówi mi do której skrzynki mam go umieścić. [Na mobilu to musi się wyróżniać].

System oczekuje że zeskanuje skrzynkę tą do której dałem pierwszy produkt z tej wielosztuki.

Jeśli ta wielosztuka mi się nie zmieści to klikam “dodaj skrzynkę” i system pozwoli mi na rozłożenie wielosztuki w kolejnych skrzynkach. Podczas pakowania mam informację w jakich skrzynkach znajdują się produkty z danej wielosztuki.

Reasumując praca na takim magazynie jest efektywna i niezawodna, magazynier ma ściśle określone zadania przez co nie ma miejsca na pomyłki.